一、何谓原煤仓:指的是在煤矿井底、选煤厂、电厂、焦化厂等地面进行 临时贮存煤炭的场所,在生产过程中,主要是用于放置原煤的容器。 在煤矿井下的小型原煤仓主要是起到缓冲仓的作用,大型煤仓主要是 起到仓储作用。原煤仓终归是用于中转煤炭的作用,拥有煤炭输入口 和输出口,确保原煤仓的正常运转,是煤炭生产、运输、存储等环节 的重中之重!

二、为何研究原煤仓:安徽东宝科技发展有限公司的研发团队,下大力气对全国大范 围内煤仓开展研究,深入煤矿井下及众多选煤厂、电厂、焦化厂的 煤仓现场进行大量的实地研究。

主要基于以下三点原因:

1、煤仓数量众多,涉及面极广;

2、煤仓在生产、运输、存储等环节作用巨大;

3、煤仓事故频发,造成损失巨大。

三、指导原则

1、解决根本性问题,从源头抓起;

俗话说“病从口入”,要想解决煤仓的一系列问题,必须解决原 煤的来源问题,从根本上解决煤仓问题。

2、做好煤仓防护工作,杜绝事故的发生;

当出现应急情况的时候,必须有预先设计好的应急措施,以备不 测,防止事故的发生。

3、综合治理,解决多种难题;

煤仓的难题是多样性、复杂性,必须打出组合拳,多方位武装煤 仓。切不可脚疼医脚、手疼医手,只是解决局部难题。

四、煤仓面临的重大问题

在日常生产的过程中,原煤仓主要面临以下三大难题:

1、堵仓

90%以上的原煤仓都发生过堵塞问题,造成堵仓的主要原因 有以下几种情况:

①煤粒结块 煤块自身之间,煤块与筒壁之间的摩擦力也越来越大,煤块之间发生 团聚,特征尺寸显著增大,堵塞在内径较小处,容易造成煤块结构性 堵仓。

②粘煤 原煤粘性大,自身容易积聚,同时与仓壁形成黏结,在生产过程中, 粘煤造成的堵仓事故比例非常高。 ③大矸石、大煤块卡堵 大块矸石、大煤块流通到仓口的时候,非常容易造成堵仓,直接锁住 仓口,动弹不得,造成严重堵仓。

④杂物裹挟 从采煤面、掘进面过来的锚杆、枕木、型钢、金属网等杂物,落入煤 仓,非常容易造成堵仓。

⑤煤仓内存煤太少 当煤仓存煤较少时,煤块从高空向底部加速度冲击,冲击力非常大, 底部少量存煤被冲击压实,再次放煤时候,就容易结块造成堵塞。

⑥煤仓混凝土仓壁表面粗糙,摩擦系数大。这是煤仓内部出现了自身 问题,内部凸凹不平,甚至渗水,物料堆聚,容易造成堵仓。

⑦煤仓内壁长期被物料冲击,造成内壁较大面积脱落,容易造成塌陷 式堵仓,这种堵仓的严重性会迅速加剧。

⑧煤仓结构问题 煤仓结构非常关键,出口太小,底部收口为方锥,流通截面突然变小, 这从根本上容易造成堵仓。

2、溃仓

综采工作面生产时,顺槽皮带将水及煤运输至中转煤仓,水煤由 此在仓内堆积,当煤仓出口给煤机启动,煤水混合物一涌而出,容易 发生溃仓事故。另外当煤仓出现粘煤堵仓的时候,为了疏通煤仓,人 工采用高压水枪向煤仓内注水,形成水煤浆,当煤仓瞬间疏通后,煤 水混合物快速流通,同样容易出现溃仓事故。溃仓造成的危害是巨大 的,严重的造成设备损坏、巷道堵塞、甚至是人员伤亡,并直接造成 生产停滞。 综上所述:造成溃仓的直接原因,就是大量水煤在煤仓内形成了 容易快速流通的水煤浆!

3、蓬仓

当煤块较多落入时内阻力增大,煤块容易在煤仓内径较小处堆积、 “搭桥”也就是“蓬煤”。 近壁煤粒是滑动摩擦力较大的煤粒与煤粒间的相对运动,不是滑 动摩擦力较小的煤粒与光滑仓壁间的相对运动,近壁煤粒处于滞流状态。近壁煤粒越长时间滞流越容易被压实,越使煤粒与煤粒间以及煤 粒与光滑仓壁间的静摩擦力增大,也就是说这部分近壁煤粒越容易滞 流不动而贴壁生根。 在中间区域煤粒流经贴壁生根煤粒过程中,若流动煤粒的重力小 于煤粒与煤粒间的滑动摩擦力时,流动煤粒将粘附到贴壁生根煤粒上 而静止不动,随着时间的推移,煤粒与煤粒间的静摩擦力不断增大, 静止煤粒逐渐成为了生根煤粒。由于生根煤粒的不断增高增厚,蓬煤 状态也就形成了。有两种情况最容易形成蓬仓: ①大块矸石、煤块、长条状杂物进入煤仓后,在煤仓出口或者与仓壁 搭接,非常容易出现蓬仓现象。 ②粘煤的出现,其与仓壁容易形成拱型搭桥,造成蓬仓现象。

五、煤仓的硬性规定

1、根据 2016 版《煤矿安全规程》133 条规定: 倾角在 25°以上的 小眼、煤仓、溜煤(矸)眼、 人行道、上山和下山的上口、必须设 防止人员、物料坠落的设施。

2、根据 2016 版《煤矿安全规程》134 条规定:煤仓、溜煤(矸)眼 必须有防止溜煤(矸)堵塞的设施。检查煤仓、溜煤(矸)眼和处理 堵塞时,必须制定安全措施。处理堵塞时应当遵守本规程第三百六十 条的规定,严禁人员从下方进入。严禁煤仓、溜煤(矸)眼兼做流水 道。煤仓与溜煤(矸)眼内有淋水时,必须采取封堵疏干措施;没有 得到妥善处理不得使用。

3、根据 2016 版《煤矿安全规程》151 条规定:井下所有煤仓和溜煤眼都应当保持一定的存煤,不得放空;有涌水的煤仓和溜煤眼,可以 放空,但放空后放煤口闸板必须关闭,并设置引水管。溜煤眼不得兼 作风眼使用。

4、根据 2022 版《煤矿安全规程》423 条规定:提升装置必须按照下 列要求装设安全保护 (八)仓位超限保护:箕斗提升的井口煤仓仓 位超限时,能报警并闭锁开车。

5、根据 2016 版《煤矿安全规程》499 条规定:井下下列地点必须设 置甲烷传感器: (七)煤仓上方、封闭的带式输送机地面走廊。

6、根据 2016 版《煤矿安全规程》643 条规定:粉尘监测采样点布置: 地面作业场所,地面煤仓;测尘点布置,作业人员活动范围内。

7、根据 2016 版《煤矿安全规程》644 条规定:矿井必须建立消防防 尘供水系统,并遵守下列规定:煤仓放煤口、溜煤眼放煤口、卸载点 等地点必须敷设防尘供水管路,并安设支管和阀门。防尘用水应当过 滤。

8、根据 2016 版《煤矿安全规程》652 条规定:井下煤仓 (溜煤眼) 放煤口、输送机转载点和卸载点,以及地面筛分厂、破碎车间、带式 输送机走廊、转载点等地点,必须安设喷雾装置或者除尘器,作业时 进行喷雾降尘或者用除尘器除尘。

六、原煤仓事故案例

1、2020 年 10 月 10 日 12 时 50 分左右,甘肃华信煤业有限责任公司 一名作业人员在地面煤仓中清理作业时,被煤仓壁上垮落的泥煤掩埋, 经送医院抢救无效于 10 月 10 日 14 时 30 分死亡。仓壁淤积泥煤沿壁下滑是造成本次事故的直接原因。

2、2019 年 12 月 29 日凌晨,大同煤矿集团地煤公司焦煤矿 305 煤眼 发生一起流煤眼歘煤事故,事发当时被困 6 人,经矿积极组织抢险救 援,其中 1 人送医后生命体征平稳,5 人经抢救无效死亡。煤仓残存 煤矸泥蓬仓于下锁口;煤仓上口巷道裂隙水流入煤仓,埋下隐患;违 规启动煤仓给煤机,造成约 84 立方米水煤瞬间溃仓,水煤浆造成的 溃仓是造成本次事故的直接原因。

3、2019 年 10 月 21 日 22 时,锦运煤矿,主斜井下部车场煤仓,根 据工作安排,当班人员对主斜井下部车场煤仓内淤积的原煤进行清理, 为加快清理速度、清理工就下到煤仓底部,由下往上清理,次日 7 时 35 分,因淤积煤炭的下部被掏空,仓壁上方的原煤沿煤仓壁快速下 滑,将清理工冲倒并掩埋,清理煤仓底部淤积造成仓壁沿煤下滑是本 次事故的直接原因。

4、2020 年 2 月 6 日 9 时 15 分,山东华恒矿业有限公司-650m 水平 3 吨卸载煤仓,发生溃仓事故,当场造成 2 人被困。具体原因是春节后 复工,原煤仓下方给煤机操作工,根据生产要求开启给煤机,由于停 产期间,煤仓内形成大量的积水,在给煤机开启后,大量水煤立即溃 仓,直接将煤仓下方两个操作人员冲走,停产期间煤仓内大量积水是 造成本次溃仓事故的直接原因。

5、2009 年 6 月 16 日 19 时左右,庞庞塔矿工人在主斜井强力皮带机 尾清理浮煤,主井底原煤仓出口给煤机的闸门没有到位,水煤开始下 落,不一会突然发生水煤溃仓,大量水煤窜至皮带机尾,将在此清理浮煤的 3 个工人掩埋, 造成主斜井末端横贯堵塞,机尾被埋,三人 死亡。水煤涌进煤仓,导致煤仓结拱,结拱突然坍塌造成溃仓是本次 事故的直接原因。

6、2001 年 4 月 22 日早晨,晓南矿中央胶带输送机道煤仓,倒仓队 安排白班清中央胶带输送机道缓冲煤仓,班前会上比较认真地贯彻了 措施。11 时 10 分清仓工系安全带进入煤仓,11 时 38 分左右向仓上 口喊话,要求关闭压风,并向下仓口喊话要求停胶带输送机,在胶带 输送机停机瞬间发生了仓壁浮煤坠落,将清仓工埋住。经过矿积极组 织抢救,16 时将清仓工从煤仓中扒出,已死亡。在清理煤仓过程中 浮煤坠落是造成本次事故的直接原因。

7、2014 年 4 月 10 日,刘家梁煤矿主井底原煤仓发生第一次溃仓后, 安排工人在定量斗平台上清理溃仓遗留的煤泥,主井底原煤仓持续渗 水使仓壁上残存的煤泥突然滑落,造成二次溃仓,水煤浆从给煤机出 口快速通过,直接将在定量斗平台上清理煤泥的 3 个工人冲下平台, 坠入井底,造成人员伤亡。二次溃仓是造成本次事故的直接原因。

8、2015 年 11 月 17 日,张家口发电厂 4 号锅炉原煤仓,中标单位工 人对 4 号煤仓进行内部清拱,在清煤的过程中,仓内上部侧壁存煤突 然坍塌,将清理工埋入煤下。事故发生后,经全力抢救无效清理工死 亡。按照规定:煤仓内积煤粘在仓壁上而仓内余煤量不大时,从进人 口挂好爬梯进入,从上而下依次将粘壁原煤清理下,使其自然流至锥 形斗下煤口处。清理人员站在有浮煤的下方清理,造成仓壁粘煤松动, 仓壁粘煤坍塌是造成本次事故的直接原因。

9、2011 年 7 月 8 日,沙曲矿南胶 1#煤仓,皮带队副队长发现南胶 1#煤仓被堵仓,经现场实际勘查后,发现煤仓内被大矸石拥挤后卡住 造成堵仓,大矸石来源:综采一队 15101 工作面顶板破碎,采煤机割 煤及支架拉移过程中,将大块矸石跌落到运输机内将其运出,工作面 的破碎机不能正常开启,导致大矸石从工作面被运输进入煤仓。大矸 石没有被发现并破碎是造成本次堵仓的直接原因。

10、望峰岗选煤厂经过 2006 年改扩建后,拥有 4 个原煤仓,煤仓直 径 22m,高 47m,最大原煤存储量 1 万 t,由于原煤仓内的瓦斯浓度 高达 4.2%,瓦斯含量过高,加之该选煤厂的原煤仓内部曾发生过瓦 斯自燃事故,为消灭潜在事故,遂决定向原煤仓内喷水,造成原煤仓 发生溃仓,约 150t 水煤浆自煤仓出口瞬间倾泻而出,直接将煤仓下 方的给煤机、运输机覆盖,造成设备损坏;向煤仓喷水形成水煤浆是 造成本次溃仓的直接原因。

11、2011 年 9 月 3 日夜班,碱沟煤矿东三+495 煤仓,煤仓口西帮一 根Φ50 的 PVC 供水管从接头处断开,一股水流直接冲到石门水沟, 石门水沟溢满后又流入煤仓;在东三+541m 下山绕道处找到闸阀并关 闭闸阀,由于闸阀锈蚀严重,无法将阀完全关死,水不能及时关掉, 诱发了溃仓事故的扩大。Φ50 的 PVC 供水管接头处质量存在问题, 承压强度不够,从接头处断开,水流进入煤仓是造成本次溃仓事故发 生的直接原因。

12、2005 年 11 月 23 日零点班,常村矿主井提煤时箕斗提不动,派 人检查后发现箕斗超重,派人检查,发现井底水窝溜煤口堵死,水窝流入大量煤约 300 吨,调派人员在溜煤口下方斜巷进行清理。下午 5 时左右正在清理积煤,突然从溜煤口处涌出大量水煤,将一名职工埋 在煤里,周围的人员立即组织去抢救,这时又有大量水煤涌出,又把 两名职工埋在煤里,造成 3 名职工不幸遇难的较大事故。主井提升系 统对装载站多装载故障没有显示,控制程序存在问题,是这次事故的 源头。现场箕斗发生二次装载、多次装载没有被及时发现,水煤造成 的溃仓是本次事故的直接原因。

13、1987 年 9 月 1 日,阳泉矿务局四矿二区四尺煤 31 区煤仓,煤仓 发生篷仓,入仓皮带停止运行。区领导要求煤仓上口岗位工往煤仓里 注水,想用水将篷煤冲下,先后进行了 6 次灌水,灌水量总计 205.39 立方米。2 日 16 时左右,维运区副区长用大锤敲打扇形门的连杆, 又用撬棍在摇动板变形处的小口捅煤,正在处理当中,突然听到给煤 机上有响声,生产副矿长在平台上发现东、西两侧箱板都有不同程度 的裂缝和开焊,其他 7 人便从煤仓下往北撤离,突然一声轰鸣,水煤 泥从煤仓口溃仓,其中 6 人在仓北 6.4—23 米的位置被煤泥流掩埋死 亡。事故发生后经调查测定,冲出煤泥水合计 573 立方米,煤泥水淤 积巷道 210 米(煤仓南侧 90 米,北侧 210 米)。蓬仓后向仓内大量灌 水,超过了给煤机箱板两侧的承载能力。向煤仓灌水引发溃仓是造成 本次事故的直接原因。

14、2005 年 11 月 27 日 21 时 22 分,龙煤集团有限责任公司七台河 分公司东风煤矿,该矿井口煤仓堵塞,现场人员使用炸药爆破疏通方 式,进行煤仓疏通。使用炸药爆破疏通方式,引起粉尘爆炸事故,导致煤尘飞扬达到爆炸界限,放炮火焰穿到井下煤尘爆炸的一起重大的 责任事故,事故调查最后死亡 171 人,伤 48 人,直接经济损失 4293.1 万。使用非专用炸药违章作业处理煤仓堵塞是造成这次特重大事故发 生的直接原因。

15、2017 年 10 月 26 日 0 时,淮南矿业集团潘二煤矿在西二采区煤 仓内进行修护作业时,西二采区煤仓中部锚(杆)喷支护段片帮垮落后, 锚杆、金属网、湿煤及大块矸石等混在一起,导致煤仓内煤矸局部堆 积不实,维护工站在堆积不实的煤矸平台上作业时,佩戴的保险带未 固定在预留的保险绳上,煤矸突然塌陷,维护工随之陷落被埋致死。 在煤仓内煤矸平台上作业时,仓壁片帮突然塌落造成本次事故的直接 原因。

16、1998 年 10 月 5 日白班,大兴矿对地面圆筒储煤仓进行清仓。救 护队现场勘查 1 号放煤口货量较少,便确定由 1 号放煤仓上人检查仓 内情况并形成上人台阶。准备攀上分煤器上部清货,煤仓分煤器挂货 突然片帮,紧接又连续两次片帮掉货,将煤仓清理人埋住,虽经在场 的救护队职工奋力抢救,但因抢救无效死亡。自下而上清理煤仓,分 煤器挂煤洒落是造成本次事故的直接原因。

17、2009 年 1 月 8 日凌晨 5:04 分,袁庄矿Ⅳ1 采区集运机头煤仓发 生一起皮带机司机坠入煤仓致死事故。2009 年 1 月 7 日夜班,皮带 机司机没有按照透眼措施规定汇报值班人员,而是自己翻过安全护栏, 站在溜煤道上口进行直接透眼,不慎由溜煤道坠入井下煤仓内,后经 抢救无效死亡。现场安全措施落实不到位。栅栏没有全封闭、煤仓上口没有保险带。没有安全措施的情况下透眼是本次坠入煤仓事故的直 接原因。

18、2023 年 10 月 13 日,国家能源集团骆驼山煤矿,开启主斜井 1 号煤仓处的给煤机进行放煤作业,使用手拉葫芦拉拽放煤闸板,利用 大锤敲打放煤闸板,在拉拽过程中放煤闸板突然打开,涌出大量煤泥, 导致周边作业人员不同程度被困。处理堵仓是高风险作业,+920m 水 平皮带机司机频繁使用高压水冲洗 1 号煤仓上口处巷道及机头设施, 导致冲洗污水进入煤仓,煤仓防进水措施落实不到位;未能及时排查 治理煤仓进水存在的安全隐患。无法实现远距离放煤操作。

19、2023 年 12 月 13 日,山西省吕梁市沙曲一号煤矿,在清理煤仓 时发片帮发生事故,造成 4 人被掩埋。井下煤仓疏通、清理都是高风 险作业,仓壁堆积的原煤,在清理的过程中松动片帮,瞬间塌方造成 人员掩埋是本次事故的直接原因。

20、2024 年 3 月 11 日,山西省中阳县桃园鑫隆煤业有限公司,井下 煤仓发生溃仓事故,7 人被埋,造成重大损失;水煤积聚在煤仓内, 瞬间溃仓,造成巨大冲击力,是这次事故的主要原因。

七、解决方案

综上所述,我们可以总结到煤仓在日常运行的过程中,遇到的难 题是层出不穷的,造成的事故更是普遍的,危害性极大,给现场操作 人员及管理人员带来了众多障碍。 如何去解决煤仓的难题?八仙过海,日积月累,现场广大职工也 都想尽了办法。具体有:大锤振、撬棍捅、风镐砸、高压水枪冲、放炮崩、空气炮、疏松机等等。 以上所有方法都有两个共性:

其一是:局部性,现场各个单位根据自身煤仓遇到的问题,采取 临时的局部应急措施。在某种程度上解决了现场临时的问题,但对于 整个行业来说,并没有形成一套完整的解决方案。

其二是:被动性,以上煤仓事故处理的所有方法,全部是因煤仓 形成既有事故后开展实施的,没有前瞻性和预见性。

安徽东宝科技发展有限公司研发团队通过现场大量的调研总结 ,就是要在行业内形成一套解决煤仓难题的产品体系,从根本上解决 煤仓所遇到的种种难题,而不是拘泥于某一个煤仓的问题。

安徽东宝科技发展有限公司 煤仓智能运行系统具有显著的自 研发的身特征:

其一是:综合性,根据煤仓容易发生堵仓、溃仓、蓬仓等事故, 综合治理,标本兼治,形成一套完整的产品体系。

其二是:主动性,从原煤来源入手,在原煤入仓之前,对原煤进 行有效处理,防止煤仓事故发生。

其三是:智能性,在煤仓运行系统中置入图像智能识别技术,通 过软件建立数据库,使系统具有自学习能力,替代人工监测。

安徽东宝科技发展有限公司持续多年研发的煤仓智能运行系统, 具体的做法有如下几点:

1、对原煤仓上部运行输送机进行智能监控,通过图像识别系统,替 代人工,实时监测水煤、杂物、长条型钢、木料等的出现。加强监测与管控,对原煤入仓前进行准确地判断与梳理。

2、在原煤仓内壁先铺设一层防水材料,防止原煤仓内壁长期渗水, 造成仓壁塌落,避免煤仓因内壁基础问题造成的堵仓、蓬仓事故。

3、在原煤仓防水材料基础上再铺一层设特种耐磨光滑材料,摈弃现 有的混凝土仓壁,减小了仓壁的粗糙度,防止粘煤、颗粒物在仓壁的 积聚,造成堵仓、蓬仓的现象。

4、在煤仓出口给煤机上方安装双翼气控快速对开闸门,该闸门必须 具备快速关闭的功能,以防溃仓事故的发生。具体做法是采用双开式 闸门,这样可以缩短一半的关闭行程,在两侧安装双气缸驱动,采用 独立的储气罐,并对压缩气体进行过滤,确保快速制动。

5、根据《煤矿安全规程》423 条规定:箕斗提升的井口煤仓仓位超 限时,能报警并闭锁开车。在原煤仓顶部安装雷达满仓保护装置,防 止在满仓的情况下,上仓输送机继续装载原煤。

6、原煤自采煤面、掘进面输送过来,时有夹杂锚杆、铁丝网、螺栓、 型钢等金属构件,必须在原煤入仓前段设置除铁器,以防金属构件进 入煤仓,造成堵仓、蓬仓等事故的发生。

7、根据已发生的煤仓事故中,溃仓造成的危害最大,综采工作面生 产时,顺槽皮带将水及煤运输至中转煤仓,水煤由此在仓内堆积。必 须将采煤面产生的水,在入仓前清除掉,东宝科技公司专利产品:矿 用滚动脱水筛,经现场实际应用,具备良好的脱水功能,可以根据现 场尺寸进行非标设计,以满足原煤脱水的需要。

8、通过图像识别系统,识别出大块矸石、大块原煤,现场立即报警,设置破碎机对其进行破碎,小块物料继续进入主运系统,节省了大量 的人工,有效地避免了卡仓、堵仓、蓬仓等事故的发生。

9、在原煤仓内壁锥体部分安装整体式堵仓疏通装置,从内部根本上 解决问题,该设备整体振动,采用国际前沿的双相弹性矢量压缩,动 量缓冲低频振动,区段振幅异步倍增,设备机体内外分置等技术,通 过振动改变物料既有的安歇角,促进物料的流动性,从而确保给煤机 出料,煤仓疏通。

10、在煤仓法兰接口下方,给煤机快速闸门上方,可调过渡溜槽处安 装自动旋转装置,当出现堵仓的时候,通过旋转该装置松动仓口处堆 积的原煤,改变物料既有的安歇角,促进物料的流动性,从而确保给 煤机出料。

11、在煤仓出口给煤机安装称重装置,煤仓上口入料皮带安装称重装 置,精确计量入仓和出仓原煤的重量,通过 PID 调节原煤流量,确保 煤仓不空仓、不满仓,有力地保护煤仓正常运行。

12、采用煤仓疏通机器人对煤仓进行堆煤清理,扩大煤仓容积;替代 人工清理煤仓,提高矿井本质安全。运用 AI 图像识别对煤仓内部进 行扫描,替代人工双眼;利用高压气体深入煤仓各个角落,在 AI 软 件的控制下,对仓内堆煤进行清理。

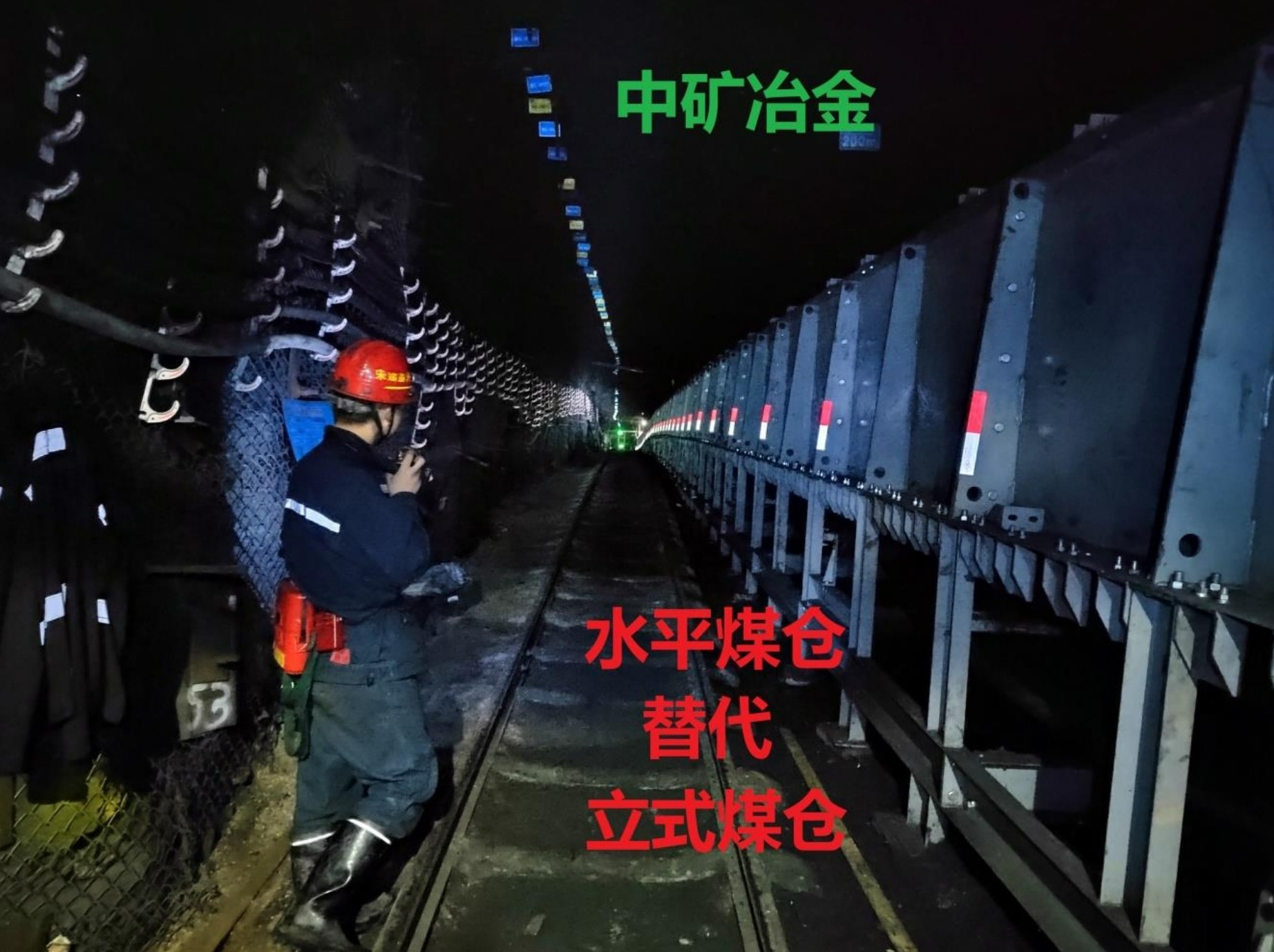

13、在掘进面、采煤面运输巷道内安装水平定量装载缓冲仓,替代立 式煤仓,彻底解决堵仓、棚仓、溃仓等难题,立式煤仓是主运系统中 最大的安全隐患,事故频发,经常造成煤矿主运停产,水平定量装载 缓冲仓完全可以替代立式煤仓起到中转、储存的功能。从根本上解决问题,颠覆式创新,已经在很多煤矿成功运行,推广前景良好。

14、以上各种措施,因地制宜,结合煤矿现场实际需求,进行定制化 设计,不可千篇一律,一切围绕现场难题干,解决煤仓实际难题。

八、项目重大意义

目前现场运行的煤仓数量庞大,事故发生非常频繁,给生产及人 身安全造成重大损失,安徽东宝科技发展有限公司研发的煤仓智能 运行系统填补了国内多项技术空白,产生了良好的经济价值和社会 价值,具有很强的推广应用价值。

具体如下:

1、确保原煤仓的正常运转;

2、避免煤仓灾害事故的发生;

3、提高现场工作人员的管理水平;

4、为行业树立新的标杆及标准;

5、颠覆式创新充分利用水平煤仓。